Правкой называется операция по устранению дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости, коробления, искривления и т. д. Ее сущность заключается в сжатии выпуклого слоя металла и расширении.вогнутого.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор того или иного способа правки зависит от величины прогиба, размеров и материала заготовки (детали).

Правка может быть ручной (на стальной или чугунной правильной плите) или машинной (на правильных вальцах или прессах).

Правильная плита, так же как и разметочная, должна быть массивной. Ее размеры могут быть от 400X400 мм до 1500Х Х3000 мм. Устанавливаются плиты на металлические или деревянные подставки, обеспечивающие устойчивость плиты и горизонтальность ее положения.

Для правки закаленных деталей (рихтовки) используют рихтовальные бабки. Они изготовляются из стали и закаливаются. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150-200 мм.

Ручную правку производят специальными молотками с круглым, радиусным или вставным из мягкого металла бойком. Тонкий листовой металл правят киянкой (деревянным молотком).

При правке металла очень важно правильно выбрать места, по которым следует наносить удары. Силу удара необходимо соизмерять с величиной кривизны металла и уменьшать по мере перехода от наибольшего прогиба к наименьшему.

При большом изгибе полосы на ребро удары наносят носком молотка для односторонней вытяжки (удлинения) мест изгиба.

Полосы, имеющие скрученный изгиб, правят методом раскручивания. Проверяют правку «на глаз», а при высоких требованиях к прямолинейности полосы - лекальной линейкой или на проверочной плите.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2-36 08 01. 354. |

Наиболее сложной является правка листового металла. Лист кладут на плиту выпусклостью вверх. Удары наносят молотком от края листа по направлению к выпуклости. Под действием ударов ровная часть листа будет вытягиваться, а выпуклая выправляться.

При правке закаленного листового металла наносят несильные, но частые удары носком молотка по направлению от вогнутости к ее краям. Верхние слои металла растягиваются, и деталь выпрямляется.

Валы и круглые заготовки большого сечения правят с помощью ручного винтового или гидравлического пресса.

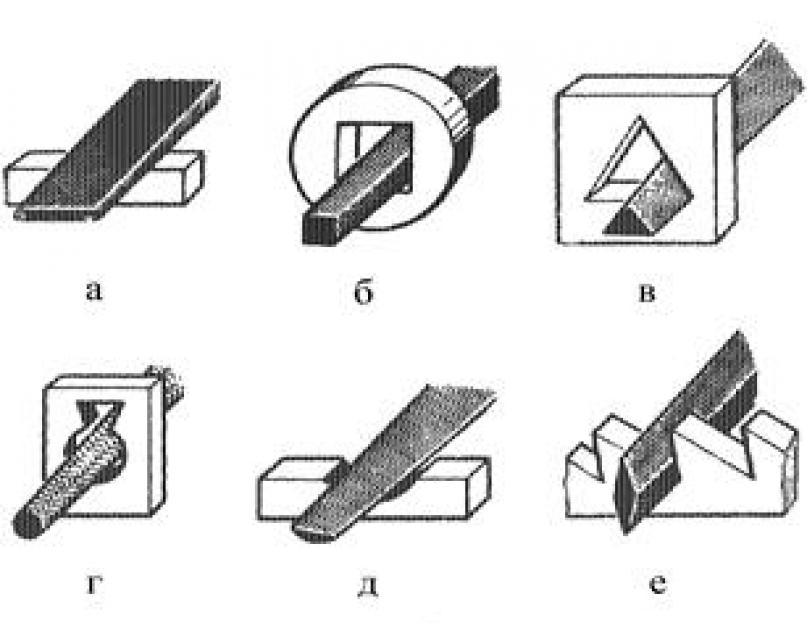

По приемам работы и характеру рабочего процесса к правке металлов очень близко стоит другая слесарная операция - гибка металлов. Гибка металлов применяется для придания заготовке изогнутой формы согласно чертежу. Сущность ее заключается в том, что одна часть заготовки перегибается по отношению к другой на какой-либо заданный угол. Напряжения изгиба должны превышать предел упругости, а деформация заготовки должна быть пластической. Только в этом случае заготовка сохранит приданную ей форму после снятия нагрузки.

Ручную гибку производят в тисках с помощью слесарного молотка и различных приспособлений. Последовательность выполнения гибки зависит от размеров контура и материала заготовки.

Гибку тонкого листового металла производят киянкой. При использовании для гибки металлов различных оправок их форма должна соответствовать форме профиля детали с учетом деформации металла.

Техника безопасности при правке и гибке металла

Молотки и кувалды должны иметь надежно заклиненные, крепкие, без сучков и трещин рукоятки.

Рабочие части молотков, бородков, подкладок, оправок не должны иметь расклепа.

Обрезки металла необходимо собирать и складывать в отведенный для них ящик во избежание порезов ног и рук.

| Изм. |

| Лист |

| № докум. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2-36 08 01. 354. |

Резкой металла называется разрезание (разделение) металла на части. Резка может производится ручной и механической ножовкой, а также ножницами – ручным и механическими, рычажным, параллельными, дисковым (круглыми). Для резки крупного сортового металла (круглого полосового, углового, двутаврового, коробчатого и т. п.) применяют приводные ножовки и дисковые пилы, а также огневую резку электрическую и газовую. Листовой металл разрезают ножницами – ручными и приводными.

Резка труб вручную производится ножовкой и труборезом; механическая резка труб осуществляется на специальных станках. Устройство ручной ножовкой и пользованию ею. Ручная ножовка. Этот инструмент (рис. 99) состоит из двух главных частей – ножовочного полотна и специальной оправы (державки), в которой помещается ножовочное полотно; эта оправа носит название рамка или станка. На одном конце рамка имеет хвостовик с ручной и неподвижной головкой, а на другом - подвижную головку

и натяжной винт с барашковой гайкой для натяжения ножовочного полотна. В головках устроены прорезы и отверстия для закрепления полотна ножовкой. Рис. 99 Ручная ножовка (слева – с раздвижной рамкой, справа – с цельной рамкой) 1 – станок, 2 – барашек для натяжного винта, 3 – ножовочное полотно, 4 – ручка. Полотно для ручных ножовкой изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм

и толщиной от толщиной от 0.6 до 1.25 мм. Полотно для ручных ножовок изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм и толщиной от 0.6 до 1.25 мм. Работа ножовкой. Приступая к резке ножовкой, встают перед тисками вполоборота (по отношению к губкам тисков или к оси обрабатываемого предмета). Левую ногу выставляют несколько вперед, примерно по линии разрезаемого предмета, и на нее опирают корпус. Ножовку берут в правую руку так, чтобы ручка упиралась

Техника безопасности при резке металла

Резкой металла называется разрезание (разделение) металла на части. Резка может

производится ручной и механической ножовкой, а также ножницами – ручным и механическими, рычажным, параллельными, дисковым (круглыми). Для резки крупного сортового металла (круглого полосового, углового, двутаврового, коробчатого и т. п.) применяют приводные ножовки и дисковые пилы, а также огневую резку электрическую и газовую. Листовой металл разрезают ножницами – ручными и приводными.

| Изм. |

| Лист |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2-36 08 01. 354. |

Опиливанием называют операцию по обработке металлов и других материалов посредством снятия небольшого слоя материала напильниками вручную или на опиловочных станках. Опиливанием обрабатывают поверхности, выпуклые и вогнутые криволинейные поверхности, пазы и канавки, отверстия любой формы.

Напильники – это стальные стержни определенного сечения, на гранях которых выполнена насечка, образующая режущие зубья. Зубья напильников получают насеканием, фрезерованием и накатыванием. Наиболее распространены напильники с насеченными зубьями, выполняемыми зубилами на пилонасекательных станках. У накатанных напильников зубья выдавливаются специальными накатками.

Насечка напильников выполняется одинарной, двойной, рашпильной и дуговой:

· Напильники с простой насечкой имеют зубья, расположенные наклонно к его оси. Благодаря сравнительно большой длине зуба они снимают широкую стружку, что требует большого усилия.

· Чаще всего применяется двойная насечка, состоящая из основной и вспомогательной канавки. Это обеспечивает дробление стружки, что значительно облегчает резание. Опытным путем определено, что лучшая производительность обеспечивается при угле между насечками 110…120°. Наклонное расположение насечки напильников увеличивает длину зуба, у двойной насечки также увеличивается число участков зуба, одновременно участвующих в работе, и снижается нагрузка на зуб.

· Рашпильная насечка получается выдавливанием металла трехгранными зубилами, оставляющими расположенные в шахматном порядке выемки.

· Дуговую насечку имеют фрезерованные напильники. Расстояния между двумя соседними зубьями насечки называется шагом. У основной и вспомогательной насечки они разные.

Рубка является наиболее сложной и опасной операцией ручной обработки металла, во время которой куски отрубленного и отлетающего металла могут ранить не только самого работающего, но и других учащихся. Кроме того, при рубке возможно ранение левой руки, удерживающей зубило, в результате удара молотком.

В качестве инструмента при рубке применяют зубило, крейцмейсель и молоток.

Зубило - стальной стержень с клиновидной режущей частью, заточенной под определенным углом. Угол заточки зубила зависит от твердости обрабатываемого материала. Для чугуна и твердой стали он равен 70°, для мягкой стали - 60°, для цветных металлов - 35...45°. Угол проверяется шаблоном или угломером.

Работать затупленным зубилом, а также зубилом с расплющенным бойком запрещается. По мере затупления заточка зубила производится учителем на механическом точиле при легком нажиме и периодическом охлаждении. При сильном нажиме инструмент перегревается и теряет твердость. Заточка зубила учащимися запрещается.

Масса слесарного молотка (с круглым бойком) для рубки не должна превышать 400 г, длина рукоятки 250-300 мм с утолщением к свободному концу, сечение удерживаемого в руке конца рукоятки должно быть в пределах 26x20 или 28x22 мм. Запрещается пользоваться молотком, слабо насаженным на рукоятку, с расколотой рукояткой, а также молотком с расплющенным бойком.

Для обеспечения безопасности при рубке металла необходимо:

· выбрать правильную рабочую позу;

· применять безопасные приемы работы;

· пользоваться исправным инструментом; ограждать рабочее место защитными экранами (рис.42).

Рис. 42. Средства, обеспечивающие безопасность труда при рубке металла:

а - предохранительная резиновая шайба, б - защитный щиток для руки, в - предохранительный щиток, г - правильный зазор между заточным кругом и подручником.

Применяя рабочую стойку, учащийся должен встать прямо так, чтобы корпус был слева от оси тисков под углом 45°. Левая нога должна быть впереди правой на полшага, а ступни должны занимать положение, показанное на рис. 43.

Рис. 43. Положение ступней при рубке

Молоток удерживается правой рукой за рукоятку на расстоянии 15-30 мм от ее конца так, чтобы четыре пальца охватывали рукоятку, а большой палец был наложен на рукоятку; зубило держится в левой руке на расстоянии 20-25 мм от хвостовой части свободно, не сжимая сильно пальцы.

Учащимся при рубке рекомендуется наносить кистевой или локтевой удар молотком. Для предотвращения ударов молотком по удерживающей кисти при работе в начале обучения необходимо применять предохранительные резиновые шайбы (рис. 42).

Обрабатываемую заготовку укрепляют в тисках так, чтобы она не могла сдвинуться при сильных ударах молотком по зубилу. При закреплении риска должна быть на уровне губок, перекос ее не допускается. Заготовка не должна выступать за правый торец губок.

Для защиты от кусков отлетающего при рубке металла работать разрешается только с применением защитных экранов установленного образца и в защитных очках.

При рубке полосового металла по уровню губок тисков угол между заготовкой и осью зубила в горизонтальной плоскости должен составлять около 45°, а угол наклона зубила 30-35°, в зависимости от угла заточки режущей кромки (рис. 44).

При рубке вязких металлов (мягкая сталь, латунь, медь, алюминий) лезвие зубила необходимо периодически смачивать минеральным маслом или мыльной эмульсией, что значительно облегчает работу.

Для прорубки узких канавок и пазов в качестве режущего инструмента применяется крейцмейсель, имеющий более узкое лезвие, чем у зубила. Углы заточки его режущей части такие же, как у зубила (рис. 45).

Рис. 44. Снятие припуска

Рис. 45. Прорубка канавок

Основными причинами брака являются неправильные приемы рубки, невнимательность в работе, рубка тупым инструментом и т. д.

При рубке металлов следует выполнять следующие правила техники безопасности:

Рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин;

При рубке зубилом и крейцмейселем необходимо пользоваться защитными очками;

При рубке твердого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток;

Для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки - предохранительный козырек.

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Какой должна быть ванная комната для ребенка? В первую очередь, безопасной, интересной и оригинальной. На это следует ориентироваться, выбирая не только мебель и аксессуары, но и сантехнику для детского санузла. …

На что обратить внимание при оформлении кухни? Привычная обстановка кухни может надоедать. Тогда появляется желание изменить ее. Для этого приобретаются кухни Киев, но мебели недостаточно. Необходимо правильно оформить окно, подобрать …

Перед проведением рубки необходимо внимательно осмотреть весь инструмент и приспособления. Инструменты, находящиеся в работе, должны соответствовать следующим условиям:

1) Молотки должны быть прочно насажены на рукоятки и расклинены в отверстии стальными клиньями; рабочая часть молотка должна иметь гладкую, слегка выпуклую поверхность без трещин и отколов, а рукоятка – овальное сечение с равномерным утолщением к концу; поверхность рукоятки должна быть чистой, гладкой, без сучков, трещин и отколов.

2) Зубила и крейцмейсели не должны иметь трещин и отколов; ребра боковых сторон средней части должны быть закругленными и зачищенными, поверхность ударной части – гладкой и слегка выпуклой, длина зубила или крейцмейселя должна быть такой, чтобы его ударная часть находилась на расстоянии 25 мм от большого пальца. Угол заострения зубила колеблется в пределах 45 – 60 – 70 ° в зависимости от твердости обрабатываемого металла. Режущая кромка зубила должна представлять собой прямую или слегка выпуклую линию с одинаковой шириной фасок.

3) Во время проведения рубки необходимо следить, чтобы заготовка была надежно закреплена в тисках во избежание ее вылета из губок.

4) Необходимо следить, чтобы обрубаемые куски металла отлетали в сторону защитной сетки, а работающий имел защитные очки.

Порядок выполнения работы

1) Согласно размеченным заготовкам деталей «лапша», шайба, уголок, тавр, кубик выполнить операцию по рубке указанных заготовок, оставляя припуск на опиливание 1 – 2 мм.

1) Эскиз инструментов применяемых при выполнении операции по рубке листового металла с указанием их основных элементов.

2) Правила выполнения операции по рубке листового металла.

Вопросы для самоконтроля

1) Что называется рубкой металла?

2) Какое оборудование и инструмента применяется при рубке листового металла?

3) Какова техника выполнения операции по рубке металла?

Практическое занятие №5

ОПИЛИВАНИЕ МЕТАЛЛА

Цель работы – ознакомиться с сущностью процесса опиливания металла, применяемым инструментом, способами выполнения и требованиями техники безопасности при опиливании.

Общие сведения

Опиливанием называется операция по обработке металлов и других материалов резанием со снятием небольшого слоя напильниками вручную или на опиловочных станках .

Напильниками слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготавливает кромки деталей под сварку и выполняет другие работы.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами и т.п. Припуски на опиливание оставляются небольшими от 0,5 до 0,25 мм. Точность обработки опиливанием составляет 0,2...0,05 мм (в отдельных случаях – до 0,001 мм).

Ручная обработка напильником в настоящее время в значительной степени заменена, опиливанием на специальных станках, но полностью вытеснить ручное опиливание эти станки не могут, так как пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную.

Инструмент для опиливания.

Напильник – режущий инструмент, который представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из инструментальной углеродистой стали У10А или У13А (допускается легированная хромистая сталь ШХ15 и 13Х).

Конструкция напильника представлена на рис. 5.1. Напильник состоит из рабочей части 2, имеющего основную и вспомогательную насечку зубьев, носка 1, ненасеченного участка 3, заплечика 4 и хвостовика 5 для насадки рукоятки.

| |

| |

| |

| |

| |

Рис. 5.1. Слесарный напильник общего назначения

По виду насечки напильники бывают:

С одинарной насечкой – снимают стружку шириной равной длине насечки, применяется для опиливания мягких металлов и сплавов (латуни, бронзы, цинка, алюминия, меди и т. п.) с незначительным сопротивлением резанию, а также неметаллических материалов;

С двойной насечкой – снимают размельченную стружку, что снижает сопротивление резанию, применяются для опиливания черных сплавов (сталей и чугунов);

С рашпильной (точечной) насечкой – применяются для обработки очень мягких металлов и неметаллических материалов – кожи, резины и др.

С дуговой насечкой – применяют при обработке мягких металлов (медь, дюралюминий).

По назначению напильники подразделяются на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначены для выполнения общеслесарных работ. По числу n насечек (зубьев), приходящихся на 10 мм длины, напильники подразделяются на шесть классов, а насечки имеют номера 0, 1, 2, 3, 4 и 5.

К первому классу относят напильники с насечкой № 0 и 1 (n = 4 – 12), называемые драчевыми. Они имеют наиболее крупные зубья и служат для грубого опиливания.

Ко второму классу относят напильники с насечкой № 2 и 3 (n = 13 – 24), называемые личными. Их применяют для чистового опиливания.

К третьему, четвертому, пятому и шестому классам относят напильники с насечкой № 4 и 5 (n ≥ 28), называемые бархатными. Они служат для окончательной обработки и доводки поверхностей.

Напильники делятся на следующие типы:

- плоские (рис. 5.2, а) – применяются для опиливания наружных или внутренних плоских поверхностей;

- плоские (рис. 5.2, а) – применяются для опиливания наружных или внутренних плоских поверхностей;

|

|

|

Трехгранные (рис. 5.2, в) – служат для опиливания острых углов, равных 60º и более, как с внешней стороны детали, так и в пазах, отверстиях и канавках.

Круглые (рис. 5.2, г) – используют для распиливания круглых и овальных отверстий и вогнутых поверхностей небольшого радиуса;

Полукруглые (рис. 5.2, д) – применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной напильника); плоскостей, выпуклых криволинейных поверхностей и углов более 30º (плоской стороной);

Ромбические (рис. 5.2, е) – применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также опиливания углов свыше 15° и пазов;

Ножовочные (рис. 5.2, ж) – служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также для изготовления режущих инструментов и штампов.

1. При рубке листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

Часть заготовки, уходящая в стружку, должна располагаться выше уровня губок тисков;

Риска на заготовке должна находиться точно на уровне губок тисков, перекос заготовки не допустим;

Заготовка не должна выступать за правый торец губок тисков;

Рубку по уровню тисков выполнять серединой режущей кромки инструмента, располагая его под углом 45 ° к заготовке (рисунок 38, б). Угол наклона зубила в зависимости от угла заострения рабочей части составляет от 30 до 35° (рисунок 38, а).

а и б – угол наклона зубила соответственно в вертикально и горизонтальной плоскости

Рисунок 38 – Рубка по уровню тисков

2. При рубке полосового (листового) материала на плите (наковальне) следует выполнять следующие требования:

Режущую кромку зубила затачивать не прямолинейно, а с некоторой кривизной (рисунок 39);

Разрубание листового материала по прямой линии производить, начиная от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной риске. При рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты;

При вырубании из листового материала заготовки криволинейного профиля (рисунок 40) оставлять припуск 1,0... 1,5 мм для последующей ее обработки, например, опиливанием;

Разрубание полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в тисках или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

Рисунок 39 – Рубка листового материала

Рисунок 40 – Вырубание заготовки из листового материала

3.При срубании слоя металла на широкой поверхности детали

сначала при помощи крейцмейселя прорубить канавки глубиной

1,5...2,0 мм по всей поверхности детали (рисунок 41, а),

затем зубилом срубить оставшиеся выступы (рисунок 41, б).

При необходимости повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием.

а – прорубание канавок; б – срубание выступов

Рисунок 41 – Срубание материала с широкой поверхности

4. Прорубание криволинейных канавок на заготовке выполнять канавочником за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулировать наклоном канавочника и силой удара по инструменту.

5.При заточке инструмента необходимо выполнять следующие требования:

Устанавливать подручник заточного станка таким образом, чтобы зазор между подручником и заточным кругом не превышал 3 мм;

Прижимать инструмент режущей частью к периферии заточного круга, опираясь при этом на подручник;

Периодически охлаждать инструмент водой, опуская его в специальную емкость. Охлаждение производится с целью предупреждения перегрева инструмента в процессе затачивания и отпуска его рабочей части, приводящего к снижению твердости режущей части инструмента;

Проверять угол заточки инструмента по шаблону;

Следить за симметричностью лезвия инструмента относительно его оси.

При рубке и заточке режущего инструмента необходимо соблюдать следующие меры безопасности:

Устанавливать на верстак защитный экран;

Прочно закреплять заготовку в тисках;

Не пользоваться молотком, зубилом, канавочником, крецмейселем с расплющенным бойком. Расклепанную часть бойка удалять на заточном станке;

Не пользоваться молотком, слабо насаженным на рукоятку;

Выполнять рубку только остро заточенным инструментом;

Пользоваться индивидуальными защитными очками или защитным экраном, установленным на станке, во избежание травм глаз.