Данный пост раскажет начинающим радио-мучителям, как можно без фена, красиво, легко и быстро паять SMD компоненты («Surface Montage Details» - означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Постараюсь Вас убедить в обратном. Более того, докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие»).

"Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно – все равно думаю, Вам будет интересно почитать."

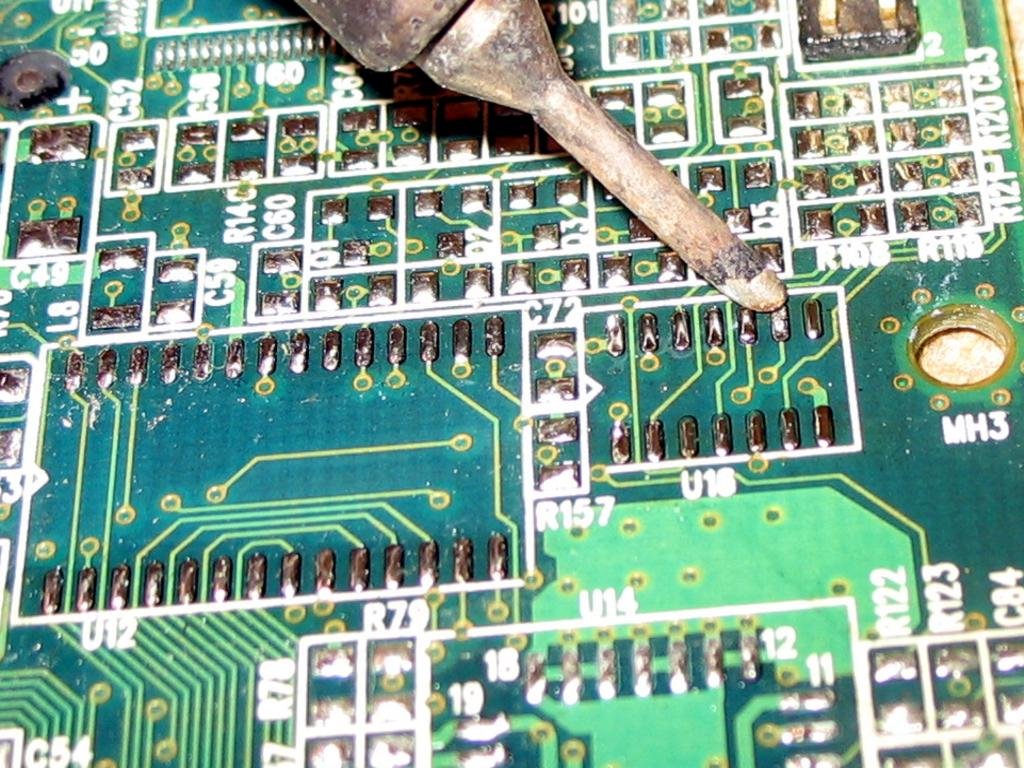

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты? Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь. Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания – олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

"На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону."

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты. Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс – канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах – купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать. Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр). Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела).

Припой.

Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.

Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник. Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник. Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.

Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом – «сопли» устранятся.

Не много видео, наглядно демонстрирующее выше описаное. "СМОТРЕТЬ СДЕСЬ "

Раздел:

[Схемы]

Сохрани статью в:

Даже если тебе никогда в жизни не придётся самостоятельно иметь дело с чип-деталями, надо понимать, что 99% всей современной электроники создаётся именно на их основе. Поэтому каждый уважающий себя радиолюбитель должен хотя бы в общих чертах представлять SMD-техпроцесс.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Сейчас же пришло время узнать, как осуществляется их монтаж и пайка.

Можно припаять SMD-деталь и с помощью самого обычного припоя и паяльника с тонким жалом. Процесс состоит из трёх шагов:

Наносим припой на одну контактную площадку;

- с помощью пинцета устанавливаем чип-компонент на нужную позицию и, удерживая деталь пинцетом, прогреваем один из его выводов. Деталь зафиксирована, пинцет можно убрать;

- припаиваем второй вывод компонента.

Ручная пайка SMD-компонентов

Примерно таким же образом можно паять SMD-транзисторы и микросхемы.

Но ручная пайка – это очень долгий и кропотливый процесс, поэтому применяется только радиолюбителями для создания единичных конструкций. На крупных радиозаводах всё стараются автоматизировать. Поэтому там никто не паяет каждую деталь по отдельности паяльником, процесс совершенно другой.

Ты уже знаешь, что такое припой: гибкая оловянно-свинцовая проволока, которая при нагреве паяльником расплавляется, а после остывания застывает и надёжно фиксирует вывод радиодетали, обеспечивая при этом электрический контакт. Но припой может быть не только в виде оловянно-свинцового прутка. Можно создать припой в виде пасты, которая так и называется – паяльная паста. Паста содержит в своём составе и флюс, и мельчайшие частички олова. При нагреве паста расплавляется, а после остывания застывает, обеспечивая электрический и механический контакт.

Паяльная паста наносится на все контактные площадки. При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

Печатная плата с нанесённой на контактные площадки паяльной пастой

Теперь на плату можно устанавливать компоненты. SMD-компонент можно аккуратно установить на нужные контактные площадки. В радиолюбительстве установку компонентов производят вручную с помощью обычного или вакуумного пинцета, а на крупных производствах эту операцию выполняют роботы, которые могут установить до нескольких сотен деталей в минуту! Благодаря тому, что паяльная паста вязкая, компонент как бы фиксируется на своём месте, и это очень удобно.

После установки всех SMD-компонентов происходит пайка платы. Плата помещается в специальную печь, где за несколько минут нагревается примерно до 300С. Паяльная паста расплавляется, а после остывания обеспечивает механический и электрический контакт компонентов. Для того, чтобы избежать термоударов, важно настроить термопрофиль, то есть скорость нагрева и охлаждения печатной платы. В промышленности используются специальные многозонные печи, в каждой камере которых поддерживается строго заданная температура. Печатная плата, двигаясь по конвейеру, последовательно проходит все зоны печи.

Паяльные печи: промышленная (слева) и для мелкосерийной пайки (справа)

В мелкосерийном и опытном производстве используются компактные печки, в которых платы «запекаются» по одной. Радиолюбители и вовсе иногда приспосабливают для этих целей бытовые духовые шкафы, или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких кустарных методах очень нестабильно, но и требования к надёжности радиолюбительских конструкций обычно не высокие.

После окончания пайки плату промывают от остатков флюса, входящего в состав паяльной пасты, сушат и проверяют. Если в конструкции имеются DIP-компоненты, их припаивают в последнюю очередь, и даже на крупных радиозаводах этот процесс производится, как правило, вручную. Дело в том, что автоматизировать DIP-процесс очень сложно и дорого, именно поэтому современная радиоэлектроника в основном проектируется на SMD-компонентах.

Как правильно паять SMD? Рано или поздно всем электронщикам приходилось сталкиваться с таким вопросом.

Бывают случаи, когда простым паяльником не подобраться к SMD элементам . В этом случае лучше всего использовать паяльный фен и тонкий металлический пинцет.

В этой статье мы с вами поговорим о том, как же правильно запаивать и отпаивать SMD. Тренироваться будем на трупике телефона. Красным прямоугольничком я показал, что мы будем отпаивать и запаивать обратно.

За дело берется Паяльная станция AOYUE INT 768

Для фена нужна подходящая насадка. Выбираем самую маленькую, так как отпаивать и припаивать будет маленькую smd-шку.

А вот вся конструкция в сборе.

С помощью зубочистки наносим флюсплюс на smd-шку.

Вот так мы ее смазали.

Выставляем на паяльной станции температуру фена 300-330 градусов и начинаем жарить нашу детальку. Если припой не плавится, то его можно разбавить сплавом Вуда или Розе с помощью тонкого жала паяльника. Как увидим, что припой начинает плавиться, с помощью пицента аккуратно снимаем детальку, не задев smd-шки, которые рядом.

А вот и наша деталька под микроскопом

Теперь припаяем ее обратно. Для этого чистим пятачки (если вы не забыли – это контактные площадки) с помощью медной оплетки.

После того, как мы их почистили от лишнего припоя, нам нужно сделать бугорки с помощью нового припоя. Для этого на кончике жала паяльника берем совсем чуть-чуть припоя.

И делаем бугорки на каждой контактной площадке.

Ставим туда smd-детальку

И пригреваем ее феном, до тех пор, пока припой не растечется по стенкам детальки. Не забывайте про флюс, но его надо очень немного.

Готово!

В заключении хотелось бы добавить, что данная процедура требует умение работать с мелкими детальками. Сразу все не получится, но кому это надо, со временем научится припаивать и выпаивать SMD-компоненты. Некоторые умельцы припаивают smd-шки с помощью паяльной пасты. Паяльную пасту я использовал при запаивании BGA микросхем в этой статье.

При работе с SMD-компонентами, радиолюбители обязательно сталкиваются с проблемой их пайки. Столкнувшись однажды с необходимостью пайки более тысячи компонент (что растянулось на три недели), я сел, почесал репу и придумал следующую технологию. Сразу хочу сказать - технология пригодна только для пайки плат, на которых SMD-компоненты расположены с одной стороны. Если такие компоненты есть с обоих сторон, вторую сторону придется паять руками.

1. Необходимо приобрести паяльную пасту. Мне в руки попалась вот такая. Возможно, в природе есть и другие сорта. Брал я ее . Паста представляет собой порошок припоя в смеси с хлористым цинком и какой-то вязкой дрянью на водной основе.

|

2. Вначале на бумажке, на которой выведен рисунок печатной платы (лучше в натуральную величину и с указанием всех деталей) раскладываем по своим местам все SMD-компоненты, которые нужно будет припаять. Не нужно пропускать этот этап - когда будет выполнен следующий пункт, у Вас останется очень мало времени для установки компонент на плату, поэтому все должно быть заранее под рукой.

|

3. Протравленную печатную плату зачищают шкуркой и покрывают с помощью кисточки паяльной пастой. Особо обратите внимание - отверстия в плате сверлить нельзя , их нужно будет высверлить только после пайки! Паста должна едва покрывать дорожки, чтобы они все «просвечивали» через слой пасты. Чтобы равномернее размазать пасту по плате, очень не помешает капнуть на плату одну каплю воды. Избыток воды крайне вреден - при ее выкипании (см далее) детали могут сдвинуться с мест. Большие пустые места на плате, естественно, мазать пастой не надо. Пасту лучше наковырять со дна емкости, поскольку припой оседает вниз, и в верхней части в основном располагается вязкая дрянь. Механических усилий при ковырянии нужно применять минимум, чтобы порошок припоя не слипся от давления (я обычно просто переворачиваю банку и даю пасте время стечь вниз). В инструкции по применению пасты рекомендуется работать в респираторе и в вентилируемых помещениях. На мой взгляд, этих рекомендаций очень даже стоит придерживаться.

|

4. На подготовленную таким образом плату перекладываем с бумажки все компоненты по своим местам. Стремиться как-то особо точно устанавливать компоненты не нужно, главное, чтобы выводы компонентов попали на свои контактные площадки. Большие детали с плоской поверхностью (например, мощные ключи) нужно при установке слегка прижать, остальные детали каких-либо прижимов не требуют.

6. На поверхность утюга кладем четыре ненужных SMD-резистора, а на них - плату с разложенными деталями (резисторы нужны, чтобы исключить контакт платы с поверхностью утюга). Терпеливо ждем. Когда паста на поверхности начнет плавиться (момент чуда см. на картинке), ждем, чтобы она расплавилась по всей поверхности платы, затем аккуратно снимаем плату и даем ей остыть. Не вздумайте что-то при этом трогать или прижимать (особенно большие детали с плоской поверхностью) - припой немедленно из-под них вытечет и что-нибудь обязательно замкнет - проверено! Если пасты намазан минимум, никаких посторонних замыканий (в том числе и под корпусами SMD-микросхем) никогда не происходит, как это ни невероятно.

Cверлим отверстия. Устанавливаем обычные компоненты. Наслаждаемся.

Пайка получается очень аккуратная - почти как заводская. Скорость пайки возрастает не просто в разы - на порядки. Главная проблема - приноровиться с температурой утюга и с толщиной слоя пасты. Рискну также предположить, что таким способом не стоит паять входные каскады усилителей с высоким входным сопротивлением - остатки пасты наверняка вожгутся в поверхностный слой платы и все напортят. Конечно, вместо утюга намного лучше была бы паяльная станция с феном, но, увы...

PS. Более чем полуторагодовой опыт применения этой технологии выявил несколько проблем - и, естественно, несколько путей их решения. Коротко перечислю их:

- паять описанным способом односторонние платы нежелательно. Причина проста - коэффициент теплового расширения меди и стеклотекстолита несколько отличается друг от друга (хотя и немного). По этой причине при пайке изгиб платы может достигать 0.2..0.3 мм, из-за чего она нагревается неравномерно, и края ее слегка подгорают. К тому же у некоторых марок одностороннего стеклотекстолита при таком нагреве начинается внутреннее расслоение (образование пузырей). Выход простой - всегда использовать двухсторонний стеклотекстолит, а неиспользуемую сторону меди просто удалять. На двухстороннем стеклотекстолите описанные выше явления ни разу не наблюдались, да и пайка с ним получается намного более "ровная" (видимо, из-за того, что медь с нижней стороны платы обеспечивает равномерное распределение тепла по поверхности платы).

- при пайке могут возникать проблемы в высоковольтных цепях. Дело в том, что при пайке на поверхности платы неизбежно остается и флюс, и мельчайшие шарики олова. На напряжениях до 50..100 В диэлектрические свойства платы практически не ухудшаются, а вот при более высоких напряжениях на поверхности начинается "бенгальский огонь" с неизбежно печальными последствиями для конструкции. Для устранения этой неприятности следует придерживаться некоторых правил:

- ни в коем случае не зачищать плату перед пайкой. Шкурка неизбежно оставит следы на клеевой основе, которой была приклеена к стеклотекстолиту медь, и на этих бороздах обязательно осядут и олово, и флюс. Вместо зачистки платы шкуркой ее необходимо перед пайкой протереть раствором кислоты (уксусной, соляной), после чего сполоснуть. Азотную и серную кислоты использовать не следует, поскольку первая оставляет серьезные следы на меди, а вторая разрушает основу платы.

- повторю рекомендацию - минимум пасты. Ее практически не должно быть. Идеальный случай, когда после пайки все дорожки платы блестят, но ни на одной не заметно ни одной капли припоя.

- если плата будет работать в высоковольтных цепях, после мойки ее желательно минут пять прокипятить в воде (это не дурацкая шутка, а абсолютно серьезная рекомендация). В воду желательно добавить несколько капель уксуса. После кипячения плату следует промыть еще раз, а затем высушить в тепле.

- плату обязательно нужно покрыть цапон-лаком или лаком ISOTEMP.

SMD - Surface Mounted Devices - Компоненты для поверхностного монтажа - так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами. В радиолюбительских конструкциях все чаще применяются детали, предназначенные для поверхностного монтажа (SMD). Пайка таких компонентов, особенно вручную, вызывает трудности.

Инструменты и материалы

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.

В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому - термовоздушной паяльной станцией. Выбор их сейчас в продаже довольно велик и цены, благодаря нашим китайским друзьям, тоже очень демократичные и доступны большинству радиолюбителей. Вот например такой образчик китайского производства с непроизносимым названием. Я такой станцией ользуюсь уже третий год. Пока полет нормальный.

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода - кому как удобнее.

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха - если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавиться, растечется и станет блестящим. Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее. Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе. Проблема может быть или в неравномерном нанесении припоя на контактные площадки или в недостаточном количестве или качестве флюса. Исправить положение можно обычным паяльником с тонким жалом, аккуратно пропаяв подозрительные ножки. Чтобы заметить такие дефекты пайки необходимо увеличительное стекло.

Паяльная станция с горячим воздухом - это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично. Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор иголкой, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

Теперь надо перейти к более сложной задаче - пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Вот тут то нам очень пригодится жало «микроволна» о котором я упоминал вначале. С его помощью можно производить пайку многовыводных микросхем, просто проводя жалом вдоль выводов. Залипов практически не бывает и на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если же такого волшебного жала у вас нет, то просто старайтесь делать все как можно аккуратнее.

Что же делать, если несколько ножек микросхемы оказались залиты одной каплей припоя и устранить этот залип паяльником не удается?

Тут на помощь придет кусочек оплетки от экранированного кабеля. Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетка как губка впитает в себя лишний припой и освободит от замыкания ножки микросхемы. Видно, что на выводах остался минимум припоя, который равномерно залил ножки микросхемы.

Надеюсь, я не утомил вас своей писаниной, и не сильно расстроил качеством фотографий и полученных результатов пайки. Может кому-нибудь этот материал окажется полезным. Удачи!

С уважением, Тимошкин Александр